Mantenimiento predictivo de equipos de corte

En el entorno industrial actual, donde la eficiencia y el tiempo de actividad son cruciales, el concepto de mantenimiento predictivo ha revolucionado el sector. Especialmente en industrias como la manufacturera, donde las interrupciones pueden generar pérdidas financieras significativas, el mantenimiento predictivo ofrece un enfoque proactivo para el mantenimiento de los equipos. En este artículo, profundizamos en el campo del mantenimiento predictivo aplicado a los equipos de corte, explorando sus beneficios, desafíos y estrategias de implementación.

Aprenda sobre los equipos de corte longitudinal

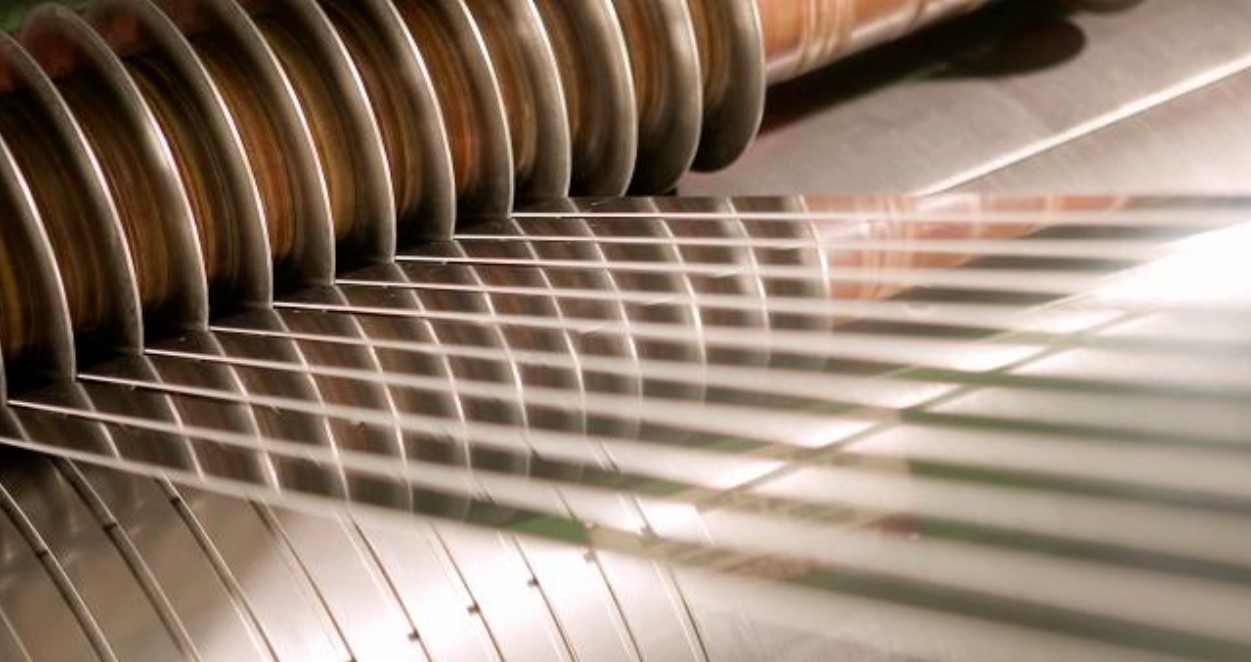

Los equipos de corte longitudinal, también conocidos como máquinas de corte longitudinal o máquinas de rebanado longitudinal, son equipos especializados que se utilizan en diversas industrias para cortar y redimensionar con precisión materiales como papel, plásticos, metales y textiles. Estas máquinas desempeñan un papel fundamental en la conversión de grandes rollos de material en tiras estrechas o rollos de anchos específicos, satisfaciendo las diversas necesidades de los usuarios finales en diferentes industrias. La cortadora longitudinal corta el material longitudinalmente mediante una serie de cuchillas o cuchillos giratorios, mientras que un mecanismo de control de tensión garantiza la uniformidad y precisión del proceso. La versatilidad de los equipos de corte longitudinal permite personalizar los parámetros de corte, como el ancho, la longitud y la velocidad, lo que los hace indispensables en aplicaciones de fabricación, embalaje, impresión y conversión.

Cómo realizar el mantenimiento preventivo del equipo de corte

Implementar un sistema de monitoreo de condición: Para realizar un mantenimiento predictivo de los equipos de corte, es fundamental implementar un sistema de monitoreo de condición que recopile continuamente datos sobre el rendimiento y el estado de la máquina. Estos sistemas pueden incluir sensores para monitorear parámetros como la vibración, la temperatura, la presión y los niveles de lubricación. Al recopilar datos en tiempo real sobre el estado del equipo, los operadores pueden detectar señales tempranas de posibles problemas y tomar medidas proactivas para resolverlos antes de que se agraven.

Aproveche el análisis predictivo y los algoritmos de aprendizaje automático: Una vez recopilados los datos mediante un sistema de monitoreo de condición, es necesario utilizar el análisis predictivo y los algoritmos de aprendizaje automático para analizarlos e identificar patrones que indiquen una falla inminente. Los algoritmos de aprendizaje automático pueden aprender de los datos históricos para predecir el comportamiento futuro del equipo y las necesidades de mantenimiento. Al aprovechar el análisis predictivo, los operadores pueden programar las actividades de mantenimiento en el momento óptimo, minimizando el tiempo de inactividad y maximizando el tiempo de actividad del equipo.

Configuración de umbrales y alarmas: En el mantenimiento predictivo de equipos de corte, es necesario configurar umbrales y alarmas basándose en el análisis de datos de sensores. Se pueden establecer umbrales para parámetros clave como niveles de vibración, cambios de temperatura o niveles de contaminación del aceite. Cuando se superan estos umbrales o se detectan patrones anormales, se activan alertas para notificar al personal de mantenimiento, lo que les permite investigar el problema con prontitud y tomar medidas preventivas antes de que se produzca una falla en el equipo.

Implementar una estrategia de mantenimiento predictivo: Una estrategia de mantenimiento predictivo para equipos de corte implica utilizar la información obtenida mediante análisis de datos para desarrollar planes de mantenimiento proactivos adaptados a las necesidades específicas de cada máquina. Estos programas pueden incluir tareas como lubricación, ajustes de alineación, afilado o reemplazo de cuchillas e inspección de componentes críticos. Al priorizar las actividades de mantenimiento con base en información predictiva, los operadores pueden optimizar la vida útil de sus equipos de corte, minimizar el tiempo de inactividad y reducir los costos generales de mantenimiento.

Ventajas del mantenimiento predictivo para equipos de corte

Minimizar el tiempo de inactividad: Una de las principales ventajas del mantenimiento predictivo de los equipos de corte es minimizar el tiempo de inactividad. Al supervisar continuamente el estado de los componentes críticos e identificar posibles problemas antes de que provoquen fallos, el mantenimiento predictivo permite a los operadores programar actividades de mantenimiento durante el tiempo de inactividad planificado. Este enfoque proactivo ayuda a evitar fallos inesperados y garantiza que los equipos de corte permanezcan operativos cuando sea necesario, maximizando así el tiempo de actividad de la producción.

Programas de mantenimiento optimizados: El mantenimiento predictivo permite a los operadores optimizar los programas de mantenimiento según el estado real del equipo de corte, en lugar de intervalos de tiempo predeterminados. Mediante el análisis de los datos recopilados por los sensores y el uso de análisis predictivo, los operadores pueden determinar el mejor momento para realizar tareas de mantenimiento como el afilado de cuchillas, los ajustes de alineación o la lubricación. Este enfoque específico minimiza el mantenimiento innecesario y maximiza la eficiencia de las operaciones de mantenimiento, reduciendo así los costos asociados con la mano de obra, los materiales y el tiempo de inactividad del equipo.

Vida útil prolongada del equipo: El mantenimiento predictivo ayuda a prolongar la vida útil de su equipo de corte al detectar y resolver problemas potenciales de forma temprana. La monitorización regular del estado del equipo permite a los operadores identificar desgaste, degradación o fallos emergentes antes de que se conviertan en problemas más graves. Una intervención oportuna, como la sustitución de piezas desgastadas o el ajuste de los parámetros de funcionamiento, puede ayudar a prevenir fallos prematuros del equipo y prolongar su vida útil. Esto no solo reduce la frecuencia de los costosos reemplazos de equipos, sino que también aumenta la fiabilidad y el rendimiento general del equipo.

Ahorro de costos: El mantenimiento predictivo puede reducir significativamente los costos de los equipos de corte. Ayuda a reducir las interrupciones operativas y las pérdidas de producción asociadas al minimizar las paradas no planificadas, optimizar los programas de mantenimiento y prolongar la vida útil de los equipos. Además, las intervenciones de mantenimiento proactivo basadas en información predictiva pueden prevenir reparaciones costosas o fallas catastróficas de los equipos, ahorrando dinero en reparaciones de emergencia y repuestos. En general, el ahorro de costos logrado mediante el mantenimiento predictivo ayuda a que sus equipos de corte sean más rentables y competitivos a largo plazo.

Desafíos y limitaciones del mantenimiento predictivo

Si bien el mantenimiento predictivo ofrece ventajas atractivas, también presenta desafíos y limitaciones. Una barrera importante para su adopción es la inversión inicial necesaria para implementar redes de sensores, infraestructura de datos y capacidades analíticas. Además, la integración de sistemas de mantenimiento predictivo con los procesos y flujos de trabajo operativos existentes puede ser compleja y requerir mucho tiempo.

Otro desafío es la necesidad de personal cualificado que pueda interpretar los datos e implementar estrategias de mantenimiento basadas en información predictiva. Por lo tanto, las organizaciones deben invertir en la formación y el desarrollo de sus empleados para maximizar los beneficios del mantenimiento predictivo.

En conclusión

En resumen, el mantenimiento predictivo representa un cambio de paradigma en la gestión de las tareas de mantenimiento en entornos industriales, incluyendo los equipos de corte. Al aprovechar el poder de los datos y el análisis, el mantenimiento predictivo permite una intervención proactiva para minimizar el tiempo de inactividad, optimizar los costos de mantenimiento y prolongar la vida útil de los equipos. Si bien persisten los desafíos, los beneficios del mantenimiento predictivo superan con creces los obstáculos, lo que lo convierte en una estrategia atractiva para las organizaciones que buscan mejorar la eficiencia operativa y la competitividad.

Lo anterior presenta brevemente los beneficios y la importancia del mantenimiento predictivo de los equipos de corte. Si desea obtener más información o busca un fabricante de máquinas de corte, contáctenos .

Hengli es un fabricante líder de máquinas de corte longitudinal, reconocido por su compromiso con la innovación y la tecnología de vanguardia. Sus principales series de productos se integran a la perfección con las tecnologías más avanzadas del mundo y se utilizan ampliamente en sectores clave de la economía nacional, como la fabricación de automóviles y el procesamiento de piezas, el procesamiento de acero y metalurgia, la energía eléctrica y el embalaje metálico. Con la visión de ser pioneros en la industria del moldeo de fieltro metálico, Hengli mantiene un firme compromiso con la innovación y el desarrollo de marca para impulsar la prosperidad de la industria de fabricación de equipos de China. Hengli prioriza la innovación, se centra firmemente en el progreso tecnológico y se esfuerza por convertirse en un pionero tecnológico y líder del mercado, impulsando el progreso de la industria de fabricación de equipos de China y estableciendo nuevos estándares de calidad y rendimiento en el mercado global.